您当前的位置:首页 > T/CWAN 0114-2025 船用钛及钛合金焊缝超声冲击处理工艺规程 > 下载地址1

T/CWAN 0114-2025 船用钛及钛合金焊缝超声冲击处理工艺规程

- 名 称:T/CWAN 0114-2025 船用钛及钛合金焊缝超声冲击处理工艺规程 - 下载地址1

- 类 别:团体标准规范

- 下载地址:[下载地址1]

- 提 取 码:

- 浏览次数:3

发表评论

发表评论  加入收藏夹

加入收藏夹  错误报告

错误报告 目录

目录| 新闻评论(共有 0 条评论) |

资料介绍

以下是《T/CWAN 0114-2025 船用钛及钛合金焊缝超声冲击处理工艺规程》的详细内容总结:

1. 范围与适用性

- 适用于厚度≥4mm的船用钛及钛合金(如TA2、TA5、TC4等)焊缝的超声冲击处理。

- 规范涵盖术语定义、设备要求、工艺过程、效果评价及记录要求。

2. 规范性引用文件

- 引用GB/T 3375(焊接术语)、GB/T 3620.1(钛合金成分)、GB/T 7704(射线应力测定)等标准,确保与现有技术体系衔接。

3. 术语与定义

- 超声冲击处理:通过机械振动消减残余应力的工艺。

- 关键设备组件:超声发生器(频率跟踪功能)、冲击枪(直/斜角度)、冲击针(单根或阵列式)。

4. 基本要求

- 人员:需专业培训,掌握设备操作、安全及记录填写。

- 环境:工作场所需整洁、通风良好,配备除尘装置。

- 安全:设备接地、易燃品管理严格,遵守安全操作规程。

5. 超声冲击原理

- 通过换能器将电能转为机械振动,冲击针传递至金属表面,引发压缩塑性变形,从而降低残余应力和应力集中。

6. 设备要求

- 超声发生器:振幅10μm~60μm,需稳定输出。

- 冲击枪:直角度为主,狭小空间可用斜角度。

- 冲击针:推荐单根或单排多根,直径3~4mm。

7. 工艺过程

7.1 预处理

- 清理焊缝表面氧化物、飞溅等,确保平整光顺。

- 检查设备状态及冲击针磨损情况。

7.2 处理工艺

- 处理范围:分焊趾处理(形成连续凹槽)或全焊缝处理(覆盖率100%)。

- 参数推荐:

- 振幅:30~50μm

- 功率:800~1200W

- 速度:100~200mm/min

- 操作要点:

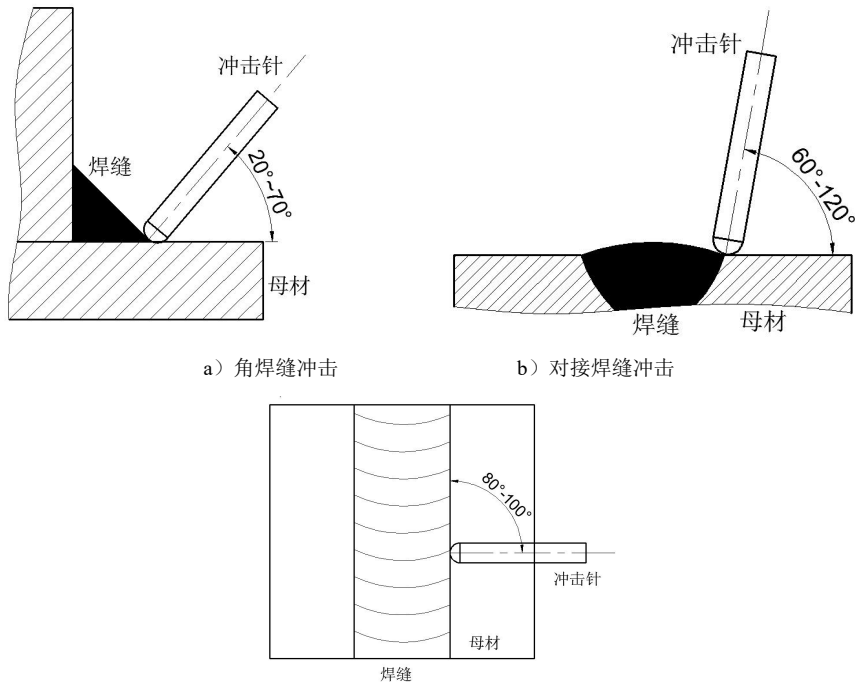

- 冲击针轴线与焊缝垂直(推荐角度见下图)。

- 避免反复冲击损伤母材。

- 冲击针轴线与焊缝垂直(推荐角度见下图)。

7.3 后处理

- 打磨处理面至光顺,清除挤出焊肉;层间处理需用无水乙醇清洁。

8. 效果评价

- 焊趾处理:5~10倍放大镜检查连续凹槽,未覆盖区域需返工。

- 全焊缝处理:肉眼或放大镜确认无遗漏。

- 残余应力检测:推荐射线法、压痕应变法或钻孔应变法(按GB/T 7704等执行)。

9. 记录要求

- 需记录操作者、设备参数、处理区域、检查结果等,格式参考附录A工艺卡。

附录A(资料性)

- 提供超声冲击处理工艺卡模板,包含简图、参数、检查项等结构化字段,便于标准化操作记录。

核心特点总结

- 针对性:专为船用钛合金焊缝设计,覆盖多种牌号。

- 工艺细化:从预处理到参数选择、效果验证全流程标准化。

- 安全导向:强调设备检查、环境控制及操作规范。

- 可追溯性:通过详细记录确保工艺可复现和质量可控。

(注:文档中仅包含一张图片,已嵌入相关工艺角度说明部分。)

相关推荐

- T/CNFPIA 4015-2023 人造板企业快速清洁生产审核指南 胶合板

- T/ESSE 003-2023 利川红

- T/CPSS 1004-2022 电压暂降敏感用户接入电网风险评估导则

- ZJM-001-4314-2014 汽轮机

- T∕CPMA 016-2020 数字化预防接种门诊基本功能标准

- T/CNCIA 02012-2022 地坪工程施工及验收规范 通用技术条件

- T∕ZAS 4015-2022 幸福乡村建设规范

- T/WZSJD 2308-2024 无卤低烟阻燃交联聚烯烃绝缘电力电缆

- T/QGCML 816-2023 高固体份环氧绝缘漆

- T∕CSTM 00353-2021 化妆品工业用高岭土