T/CI 512-2024 硅基厚金属膜电镀工艺技术规范

- 名 称:T/CI 512-2024 硅基厚金属膜电镀工艺技术规范 - 下载地址2

- 类 别:团体标准规范

- 下载地址:[下载地址2]

- 提 取 码:

- 浏览次数:3

发表评论

发表评论  加入收藏夹

加入收藏夹  错误报告

错误报告 目录

目录| 新闻评论(共有 0 条评论) |

资料介绍

硅基厚金属膜电镀工艺技术规范(T/CI 512-2024)详细总结

1. 标准概述

T/CI 512-2024《硅基厚金属膜电镀工艺技术规范》是由清华大学提出,中国国际科技促进会归口的团体标准。该标准规定了硅基厚金属电镀工艺的加工能力、保障条件、材料、安全与环境操作、检验等技术要求,确立了硅基厚金属电镀工艺加工的程序。

2. 适用范围

本文件适用于硅基MEMS制造技术中厚金属膜多层布线的电镀加工,特别针对厚度在2μm以上的金属膜(定义为"厚金属膜")的电镀工艺。

3. 关键术语定义

标准中明确了多个关键术语:

- 不均匀性:样品表面每点厚度与平均厚度的相对偏差

- 电镀:利用电解方法在零件表面沉积均匀、致密、结合良好的金属或合金层的过程

- 厚金属膜:厚度在2μm以上的金属膜

- 深反应离子刻蚀(DRIE):一种具有高深宽比的反应离子刻蚀方法

- 湿法腐蚀:利用化学反应溶液对薄膜或器件结构进行腐蚀的技术

4. 工艺流程详解

标准详细规定了14步工艺流程:

4.1 硅片清洗

采用RCA清洗技术,使用三种标准清洗液(氨水+双氧水+去离子水、盐酸+双氧水+去离子水、硫酸+双氧水)去除不同污染物。

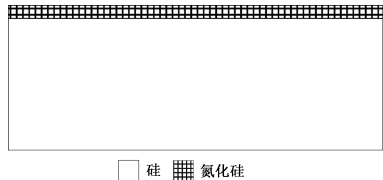

4.2 第一层绝缘层沉积

使用PECVD沉积400nm氮化硅作为第一层绝缘层。

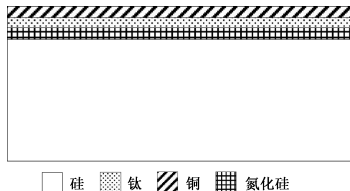

4.3 第一层金属层沉积

溅射20nm的Ti/Cr作为粘附层,再溅射150nm的Cu作为种子层。

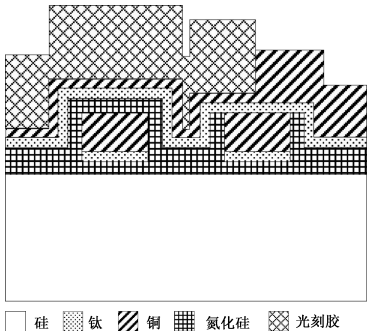

4.4 第一层厚金属膜光刻

旋涂8μm光刻胶进行正胶光刻,作为电镀掩膜。

4.5 第一层厚金属膜电镀

电镀Cu厚度2-4μm,电流密度4-6A/dm²,电镀速率0.88-1.32μm/min。

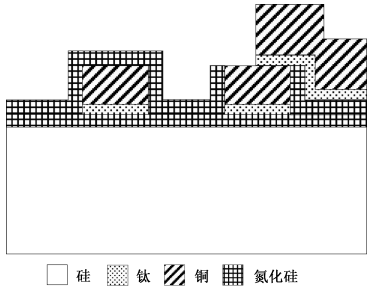

4.6 去胶和湿法腐蚀

依次使用丙酮、Cu腐蚀液和Ti/Cr腐蚀液去除各层。

4.7-4.14 第二层工艺

重复类似步骤完成第二层厚金属膜的电镀,第二层厚度4-5μm。

5. 工艺能力要求

标准对关键工序提出了严格的工艺能力要求:

| 工序 | 关键设备 | 工艺能力要求 |

|---|---|---|

| 绝缘层沉积 | PECVD设备 | 片内不均匀性<±10% |

| 金属层沉积 | 溅射镀膜机 | 片内不均匀性<±10% |

| 光刻曝光 | 光刻机 | 最小线宽>10μm,误差<±1μm |

| 绝缘层刻蚀 | DRIE设备 | 深宽比>20:1,垂直度90°±1° |

| 厚金属膜电镀 | 电镀台 | 不均匀性<±3%,结合力>30MPa |

6. 工艺保障条件

6.1 人员要求

工艺人员需具备MEMS工艺基础知识,熟悉设备性能,经过专业培训。

6.2 环境要求

全流程在净化间进行,不同工序净化级别从5级到7级不等,温度控制在20-24℃,湿度30-70%。

7. 材料要求

标准列出了详细的原材料及辅助材料规格要求,包括:

- 硅片:P/N型,<100>晶向,直径150±0.2mm

- 去离子水:符合GB/T 6682-2008一级水标准

- 各类气体纯度要求(如高纯氮气>99.999%)

- 各类化学试剂需为电子纯或分析纯级别

8. 安全与环保

- 用电安全符合GB/T 32814-2016

- 化学试剂操作在通风柜内进行,佩戴防护用具

- 废气、废液排放符合GB 21900标准

9. 检验要求

9.1 关键工艺检验

包括电镀前掩膜检查、外观检查、尺寸检验、厚度测量等。

9.2 最终检验

- 表面质量:结构完整、表面平滑、无污染物

- 加工尺寸:横向、纵向尺寸满足设计要求

10. 标准意义

该标准为硅基MEMS制造中厚金属膜多层布线电镀工艺提供了全面的技术规范,涵盖了从原材料选择、工艺流程、设备要求到质量检验的全过程,对保证MEMS器件性能和可靠性具有重要意义。

相关推荐

- T/ZZB 3018-2022 电机铁芯级进模

- T/CNFPIA 4015-2023 人造板企业快速清洁生产审核指南 胶合板

- T/CPSS 1004-2022 电压暂降敏感用户接入电网风险评估导则

- T/JSLQXH 001-2022 篮球培训组织等级评定规范

- T/CIECCPA 039-2023 垃圾焚烧电力碳足迹量化与评价方法

- T/ZZB 3599-2023 精矿磁选机用永磁铁氧体磁体

- T/NAHIEM 101-2023 急诊科建设与设备配置标准

- T/ZZB 0125-2016 光学防抖手机摄像模块

- T/ZZB 3106-2023 电动滑板车

- T/JSQA 186-2024 产品碳足迹量化方法 输电和配电设备